传动机构模型制作过程,传动机构玩具

传动机构模型制作过程

传动机构模型制作过程是一门精密而系统的技术,其核心在于将设计理念转化为实际可测试的实体模型。这一过程不仅需要深厚的技术背景,还需要对应用场景有着深入的理解。本文将简要介绍传动机构模型制作的主要步骤,解答常见问题,并通过参数对比帮助读者更好地理解不同传动机构的特点。

传动机构模型制作步骤

- 设计准备:根据需求分析,确定传动机构的类型(如谐波减速器、行星减速器等),并制定详细的设计方案。

- 结构设计:利用CAD等软件进行三维建模,确保各部件的几何尺寸和配合关系精确无误。

- 材料选择:根据载荷、速度和环境条件选择合适的材料,如铝合金、不锈钢等。

- 精密加工:通过 CNC 加工中心等设备完成零件的加工,确保尺寸公差在微米级别。

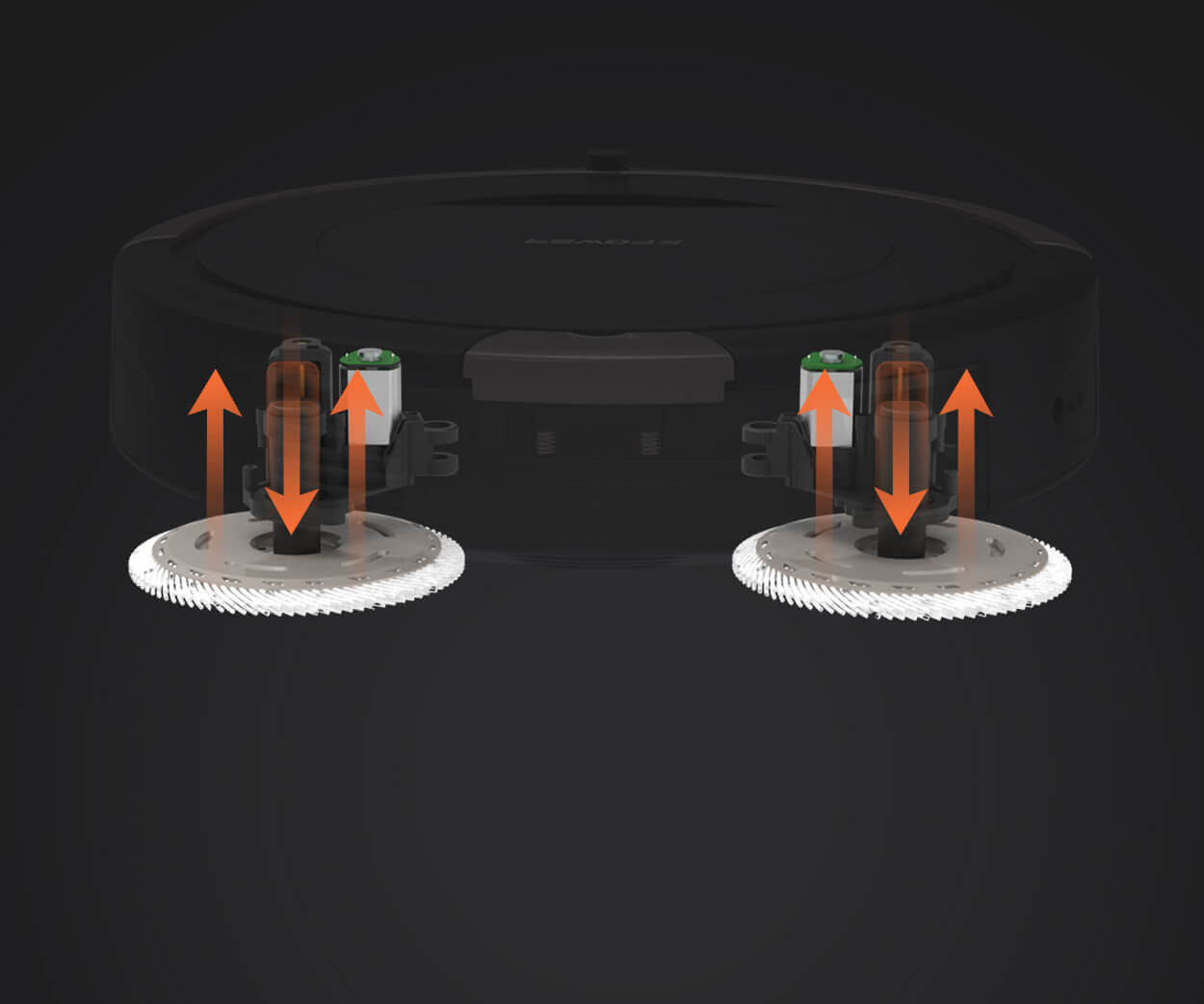

- 装配与测试:将加工好的零件进行精密装配,并在测试平台上进行性能测试,包括扭矩、转速和精度等方面的检测。

常见问题解答

问:传动机构的精度如何保证? 答:通过高精度加工设备和严格的质量控制流程,确保传动机构的精度达到设计要求。

问:不同类型的传动机构在应用场景上有何区别? 答:谐波减速器适合高精度、低载荷场景,而行星减速器则适用于高扭矩、高刚性的应用。

参数对比

以下表格对比了几种常见传动机构的关键参数:

| 参数 | 谐波减速器 | 行星减速器 | 滚珠丝杠 |

|---|---|---|---|

| 精度(arc-min) | ±1-3 | ±2-5 | ±5-10 |

| 扭矩(Nm) | 5-500 | 10-1000 | 10-500 |

| 传动比 | 50:1-300:1 | 3:1-100:1 | 10:1-100:1 |

| 适用场景 | 机器人、机床 | 工业自动化、国防 | 精密定位系统 |

传动机构模型的制作不仅是技术的体现,更是对客户需求的深刻理解。东莞伟创动力凭借多年的经验,致力于为客户提供高效、可靠的传动解决方案,帮助客户在竞争激烈的市场中占据优势。

伟创动力(Kpower)成立于2005年,定位于专业的一体化驱控动力单元服务商。我们的使命是通过模块化驱动技术创新,整合高性能电机、精密减速器、多协议控制系统等核心部件,为客户提供高效、定制化的智能驱动系统解决方案,为每个产品注入动态的生命力。公司位于东莞市横沥镇,现有员工300余人,拥有47,000m²的生产制造场地,每月生产传动模组/电机超过650,000。我们已在全球范围内为500+客户提供驱动系统解决方案,产品覆盖智能家居、智能座舱、机器人、智慧农业、无人机、医疗、工业自动化等多个领域。