用什么驱动舵机最好,舵机驱动程序

用什么驱动舵机最好

用什么驱动舵机最好:专业分析与选择指南

舵机作为一种精确控制角度的执行机构,广泛应用于机器人、自动化设备、工业机械等领域。对于舵机的驱动,选择合适的驱动方案直接影响其性能、寿命和控制精度。本文将从技术角度分析几种常见的舵机驱动方案,帮助工程师和设计师选择最适合的应用场景。

一、舵机驱动方案概述

舵机的驱动方案主要分为以下几类:

- 步进电机驱动方案:通过步进电机驱动器驱动舵机。

- 直流电机驱动方案:使用直流电机驱动器驱动舵机。

- 无刷电机驱动方案:采用无刷电机驱动器驱动舵机。

- 舵专电机驱动方案:使用专门为舵机设计的驱动方案。

每种驱动方案都有其优缺点,适合不同的应用场景。

二、步进电机驱动方案

优势:

- 高精度:步进电机通过细分驱动技术(如200步/转或400步/转)可以实现极高的位置控制精度。

- 控制简单:步进电机的控制信号为脉冲和方向信号,易于与控制器(如PLC、单片机)接口。

- 低速性能好:在低速运行时,步进电机具有较大的扭矩输出,适合需要精确低速控制的场景。

劣势:

- 容易抖动:在低速运行时,步进电机可能会出现微步抖动,影响控制精度。

- 高速性能差:步进电机在高速运行时容易失步,不适合需要快速响应的场景。

- 成本较高:步进电机驱动器和电机的组合成本相对较高。

适用场景:

- 需要高精度控制的工业自动化设备。

- 低速、高扭矩输出的场景,如机器人关节控制。

三、直流电机驱动方案

优势:

- 简单廉价:直流电机驱动器和电机的价格相对较低,适合预算有限的项目。

- 响应速度快:直流电机的动态响应速度快,适合需要快速调整角度的场景。

- 控制灵活:可以通过PWM信号实现对电机转速的精确控制。

劣势:

- 精度有限:直流电机的控制精度不如步进电机,难以实现亚度级别的控制。

- 寿命较短:由于直流电机的换向器容易磨损,使用寿命较短。

- 散热问题:在高负载运行时,直流电机容易过热,需要额外的散热设计。

适用场景:

- 对精度要求不高,但需要快速响应的场景,如简单的舵机控制。

- 教育机器人和小型自动化设备。

四、无刷电机驱动方案

优势:

- 高效率:无刷电机没有换向器,电刷磨损的问题,效率高,寿命长。

- 低噪声:无刷电机运行时噪声小,适合对噪音敏感的场景。

- 大功率输出:无刷电机可以在高转速下输出较大的扭矩,适合需要高功率的场景。

劣势:

- 成本较高:无刷电机和驱动器的组合成本较高。

- 控制复杂:无刷电机需要使用专用的驱动器,控制算法较为复杂。

- 驱动器设计难度大:无刷电机驱动器需要精确的电流控制和FOC(磁场定向控制)算法,对硬件和软件要求较高。

适用场景:

- 高精度、高效率的工业自动化设备。

- 需要大功率输出和长寿命的场景,如航空航天设备。

五、舵专电机驱动方案

优势:

- 专门设计:舵专电机是专门为舵机设计的电机,具有优化的控制特性。

- 高精度:舵专电机通常配備高精度的编码器,能够实现亚度级别的控制。

- 低惯性:舵专电机的设计通常注重低惯性,适合快速响应的场景。

劣势:

- 灵活性差:舵专电机通常只能用于舵机,无法扩展到其他应用场景。

- 成本较高:舵专电机的价格较高,适合高端应用。

适用场景:

- 高端机器人和自动化设备。

- 对控制精度和响应速度有极高要求的场景。

六、舵机驱动方案的选择因素

- 精度要求:如果需要高精度控制,建议选择步进电机或舵专电机驱动方案。

- 速度要求:如果需要快速响应,选择直流电机或无刷电机驱动方案。

- 预算限制:直流电机驱动方案成本最低,适合预算有限的项目。

- 应用场景:根据具体应用场景(如工业、教育、航空航天等)选择最合适的驱动方案。

七、未来发展趋势

随着技术的进步,舵机驱动方案也在不断发展。未来,舵机驱动将朝着以下几个方向发展:

- 智能化:通过智能化的驱动算法(如模糊控制、自适应控制)提高舵机的控制性能。

- 集成化:驱动器和电机的集成化设计将更加普及,进一步简化控制系统。

- 高精度化:通过高精度传感器和控制算法,实现更精确的舵机控制。

八、总结

选择适合的舵机驱动方案需要综合考虑精度、速度、成本和应用场景等因素。对于大多数工业和教育应用,步进电机或直流电机驱动方案已经能够满足需求。而对于高端应用,如航空航天和高精度机器人,无刷电机或舵专电机驱动方案是更好的选择。

工程师在选择舵机驱动方案时,应根据具体需求进行详细的技术评估,确保选择的方案既能满足性能要求,又能在成本和复杂度之间取得平衡。

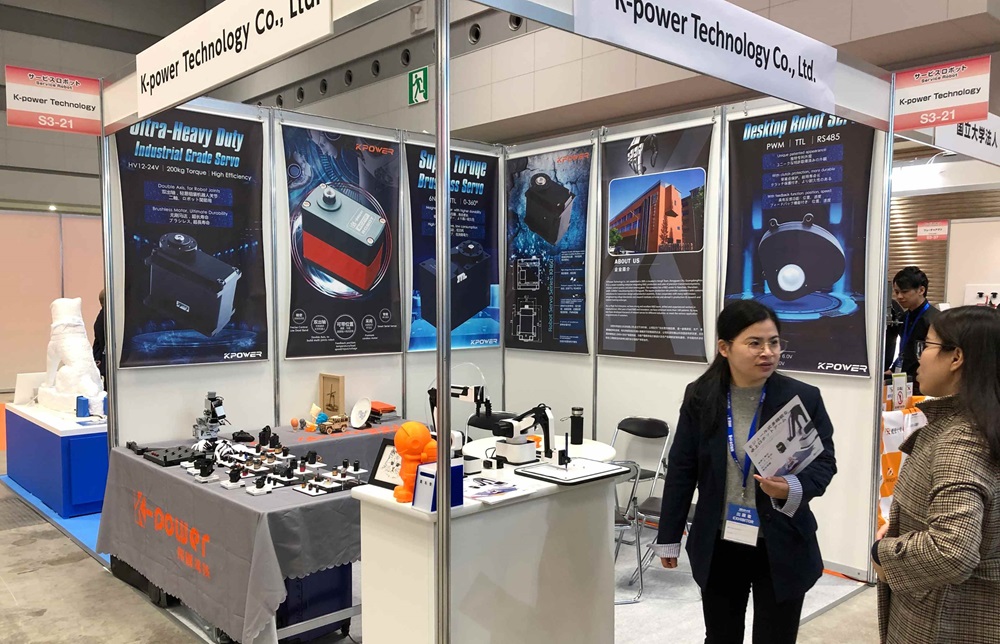

伟创动力(Kpower)成立于2005年,定位于专业的一体化驱控动力单元服务商。